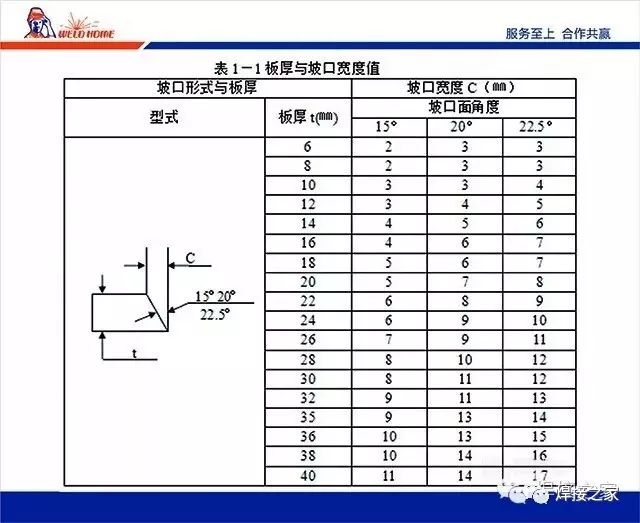

为了到达高效焊接的意图,在安装的过程中,安装空隙尽或许满足下限值,削减焊逢金属的熔敷量。坡口面的朝口原则上由分段制作工艺确认,坡口尽量设在便利施焊的一侧。为了便利现场加工,保证坡口视点的精确,通过换算,表1—1给出了板厚与坡口宽度的联系值,供参阅挑选。

CO2单面焊双面成型工艺的焊接标准是比较灵敏的,它与焊工的技能和娴熟程度有关。挑选焊接标准时应留意焊接电流和电压的匹配,保证焊缝的杰出成型。娴熟的焊工,可运用较大电流的焊接标准,以进步劳动生产率。焊接电流最大不宜超越230A(焊丝直径ф1.2)。表4、表5所列焊接参数,可供参阅挑选。

CO2单面焊是一种技能性很强的焊接办法。尽管影响焊缝双面成型的要素许多,如设备功能、气候、施工空间环境、网路电压、人员本质等,但更重要的是人员本质。焊工本质表现在认知面(理论水平)、技能技巧、娴熟程度和工作态度等方面。因此,即使运用了适宜的焊接标准参数,想要取得满足的焊缝质量,还有必要把握精确的操作办法和技能办法。

选用单面焊时,燃弧的方位十分重要,如图3所示。由于进行CO2单面焊时,电弧的电流密度较大,在熔池前端的母材上构成半圆孔,跟着电弧的行进,熔化金属不断填满此半圆孔。操作时有必要使燃弧点处于熔池中心,假如燃弧点太靠前,如图3中B点的方位,则会使铁水过早前淌,使熔宽减小,严峻时导致两底边未熔合。若燃弧点太靠后,如图3中A点,

使铁水前淌过缓,会添加熔宽,焊缝下垂过多,且简单使焊缝正面构成中心高、两头低的办法,这样在上面一层焊接时会导致两头夹渣。正常的打底焊成形应是焊缝不和增高恰当,焊缝正面为中心低,两头成弧状过渡,如图4所示。

右焊法时熔敷金属的厚度较薄,不和成型较漂亮,但焊强会挡住操作者的视野,影响对熔池前端的调查。选用左焊法时,焊接速度要比右焊法慢,操作者能较好的看到熔池的前方。

一起焊丝左右摇摆,如图7所示,此视点应不小于5º。与水平视点不妥,易构成正面和不和焊缝成型不良。焊丝左、右摇摆视点不妥,易构成焊缝边际熔合不良和夹渣现象。

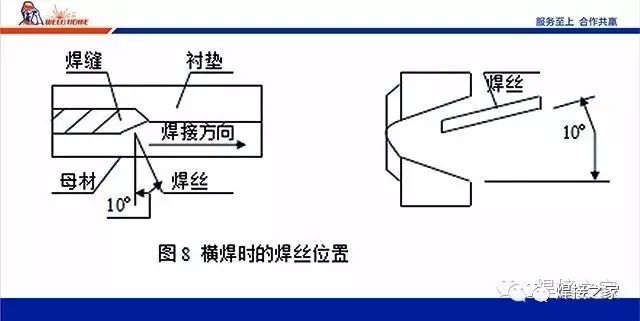

横焊时焊丝的方位如图8所示。焊丝偏上会构成焊缝下侧未熔合,偏下会使不和焊缝过火下垂。焊丝略向前倾是为了使铁水的重力、表面张力和电弧吹力三者坚持平衡,使铁水不过火前淌,保证焊缝不和有杰出的构成。

单面焊时为了使焊道两头均匀的熔化,铁水不过火下垂,避免夹渣与未熔合等缺点,焊枪有必要在焊缝两头做均匀的摇摆,并在两头做恰当的逗留。这样可使母材两头恰当的熔化,与过渡的熔滴金属构成左右对称,下垂适量的熔池,冷却后成为合格的焊缝。摇摆办法,平焊与立焊一般作月牙形摇摆。但在横焊时,一般可不做摇摆,焊缝较宽时,作斜三角形摇摆。

在CO2陶瓷衬垫单面焊打底焊收弧时,在收弧处不和中心会呈现缩孔。发生缩孔的底子原因是陶瓷衬垫的导热性比母材小,而熔池上部的熔融金属因散热条件好,先行凝结,而熔池下部的消融金属散热条件差,终究凝结。在凝结时,温度下降引起体积的缩短,而此刻其它部分金属均已凝结,无法有金属弥补这种缩短,因此构成缩孔。为了消除这种缩孔,首先是选用电流衰减的办法。现在一般的CO2焊机都有填充弧坑衰减标准的调理旋钮。焊接前将此旋钮调理恰当的衰减数值上,在要收弧时,二次按压枪上的按钮,此刻焊接电流及焊接电压会主动从本来的参数上衰减到较小的数值。当终究的消融金属填满坑后,再将电弧引到已凝结的焊好的焊缝上。此刻铺开焊枪的按钮,电弧终究平息,缩孔也就不会发生,如图9所示。

由于船体结构的板材较厚,在选用CO2单面焊双面成型工艺时,一般会用多层多道焊。运用多层焊时,应要点把握打底焊和盖面焊的操作技能。打底焊是CO2单面焊的要害,由于它联系到接头的不和成型。尽管接头不和有衬垫托住铁水,使铁水不致丢失,但也有必要有精确的操作办法,才或许正真的保证焊缝正不和都有杰出的成型。尤其要避免焊缝不和下垂过多或许夹渣,焊缝正面不能构成中心高、两头低的形状,避免为随后的焊接构成困难。

关于结构束缚度大的焊缝(如大合拢焊缝),打底焊层要接连一次性完结,并应完结第二乃至第三层焊道的焊缝(视板厚而定),保证焊缝有满足的强度。不允许打底焊后长期放置,避免在焊接应力的效果下,引起焊缝的纵向裂纹。每层的焊接应坚持焊分发接连性,不允许焊一段好一段,构成每道卡码出的断头、焊瘤等缺点。

盖面焊时应调整好焊接电流、电压和焊接速度等标准参数,保证焊缝外观的杰出成型,削减补焊、打磨的工作量,真实进步焊接生产率。焊缝的余量最好控制在3㎜以下。

关于长焊缝,可选用逐段退焊法、跳焊法或分中施焊法。选用分中施焊法时,尽量采纳对称施焊以削减焊接变形。在焊接低合金钢、铸钢和高强度钢时,应采纳必要的预热办法。详细实践的要求可按照相关的焊接工艺。